Gestión de operaciones

El mantenimiento industrial es un conjunto de procedimientos con el cual se pretende garantizar el buen funcionamiento de los equipos, maquinaria, e instalaciones de una fábrica, garantizando el correcto funcionamiento.

Antecedentes:

El mantenimiento nace con la introducción de maquinas puesto que los procesos se volvieron más automatizados.

- Las operaciones de mantenimiento datan de la Revolución Industrial, cuando los procesos comenzaron a exigir un mejor desempeño, con lo cual las tareas se volvieron más complejas, requiriendo de una organización y recursos especiales, en aquella época las tareas eran básicamente correctivas.

- A raíz de la Segunda Guerra Mundial, nace el concepto de fiabilidad, lo que implicaba que el objetivo del mantenimiento pasaba de solucionar problemas a prevenirlos.

Beneficios de la gestión del mantenimiento:

- Reducir costos generados por la falla de equipos que obligan a parar la producción.

- Brindar seguridad al personal de campo en el cumplimiento de sus actividades diarias.

- Rebajar costos de producción, a fin de producir productos más competitivos en el mercado. Evitar el desperdicio de recursos: materia prima, energía, mano de obra.

- Optimizar el consumo de recursos y presupuesto asignado al departamento de mantenimiento.

- Optimizar la utilización de equipos y maquinaria, prolongando su tiempo de vida.

Gestión de tareasCada uno de los equipos conlleva un plan de mantenimiento diferente de acurdo al tipo o falla que presente es necesario darles mantenimiento para su conservación en estado optimo.a) Mantenimiento Correctivo: Correspondiente al conjunto de actividades destinadas a corregir defectos y solucionar fallas, en este caso se espera a que ocurra el problema para brindar la solución adecuada.

b) Mantenimiento en Uso: Consiste en la realización de tareas cotidianas realizadas por el mismo operador de los equipos, básicamente se trata de trabajos de limpieza, inspección visual, toma de datos, lubricación, apriete de tornillos, etc.

c) Mantenimiento Preventivo: Conformado por el conjunto de actividades que buscan anticiparse a la ocurrencia de un problema avería o falla, estas actividades son planificadas en el tiempo y espacio, buscando fortalecer puntos frecuentes de falla, localizando vulnerabilidades, reemplazando componentes antiguos o desgastados.

d) Mantenimiento Predictivo: Es aquel encargado de recopilar y analizar información que permita determinar el momento y lugar adecuado para efectuar tareas de mantenimiento preventivo, conociendo e informando permanentemente el estado del equipamiento de planta, lo cual requiere contar con instrumentos adicionales que permitan adquirir dicha información, sin embargo permite reducir costos de mantenimiento al hacer un uso eficiente de los recursos.

e) Mantenimiento Periódico: Es aquel mantenimiento que tiene lugar a determinado ciclo periódico de tiempo, sin importar las condiciones del equipo, en este mantenimiento se realiza una rutina de tareas pre definidas, dejando los equipos en óptimas condiciones para soportar un nuevo ciclo de trabajo.

f) Mantenimiento a Cero Horas: Es aquel mantenimiento programado con la finalidad de llevar al equipo a un punto como si estuviera salido recién de fábrica (cero horas de funcionamiento), lo cual implica reemplazar componentes críticos, renovar piezas, reparar partes, etc.

g) Mantenimiento de Verificación: Tiene lugar luego de realizado un cambio importante en el equipo (Ej: cambio de piezas internas), con el objetivo de comprobar las óptimas condiciones del equipo para entrar en operación nuevamente.

h) Mantenimiento de Calibración: Consiste en la revisión y ajuste de parámetros, a fin de ubicar el equipo en su punto óptimo de funcionamiento.

i) Mantenimiento Integrado: Este mantenimiento tiene como fundamento los principios de solidaridad, colaboración, iniciativa propia, sensibilización, trabajo en equipo, de modo tal que todos los involucrados directa o indirectamente en la gestión del mantenimiento deben conocer la problemática del mantenimiento, es decir, que tanto técnicos, profesionales, ejecutivos, y directivos deben estar conscientes de las actividades que se llevan a cabo para desarrollar las labores de mantenimiento.

PLAN DE CALIBRACIÓN: El plan de calibración comprende la programación de las actividades de calibración de los instrumentos de medición. El plan debe comprender como mínimo los siguientes pasos: - Identificación y registro de los instrumentos de medición (sensores y patrones).

- Asignar períodos de calibración para cada instrumento.

- Asignar responsables de la calibración, o empresas proveedoras a contratar.

- Realización de las tareas, de acuerdo a procedimiento pre establecidos.

- Verificación de resultados y emisión de certificado de calibración.

- Gestión y control de documentación.

- Identificación y registro de los instrumentos de medición (sensores y patrones).

- Asignar períodos de calibración para cada instrumento.

- Asignar responsables de la calibración, o empresas proveedoras a contratar.

- Realización de las tareas, de acuerdo a procedimiento pre establecidos.

- Verificación de resultados y emisión de certificado de calibración.

- Gestión y control de documentación.

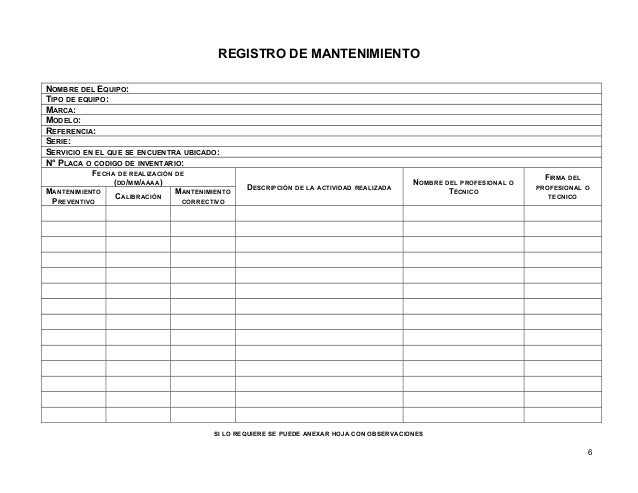

Gestión de equipos:

La empresa puede contar con uno o más equipos o plantas( fabricas) para ello es necesario que se pueda contar con un registro detallado de cada uno de los equipos con la finalidad de que se pueda tener un mejor control. Los datos que la tabla debe contener pueden variar de acuerdo a lo que se necesite en cada uno de los casos - Nombre y código del equipo.

- Datos generales y especificaciones técnicas.

- Descripción de su uso o función dentro del proceso.

- Instructivo de funcionamiento.

- Parámetros y valores referenciales, en los cuales su funcionamiento es correcto.

- Análisis de criticidad del equipo.

- Modelo de mantenimiento recomendado.

- Lista de repuestos críticos y repuestos no críticos.

- Lista de consumibles. Gestión y Planificación del Mantenimiento Industrial.

- Otros datos que resulten de importancia.

Gestión de repuestos La importancia de ello radica en que muchas de las veces algunas piezas son difíciles de conseguir o tardan días en llegar y eso puede perjudicar a la planta impidiendo el desarrollo de la producción.

Los repuestos al igual que los equipos deben ser identificados y codificados, para luego ser

guardados en un almacén. Así mismo se debe realizar periódicamente revisiones al

inventario de repuestos, a fin de controlar y garantizar la disponibilidad de estos.

Gestión de fallas

En las fallas es necesario analizar la falla (condiciones del equipo) al igual que las posibles causas por las que se pudiese haber presentado.

Gestión de Recursos Humanos

El factor humano es de vital importancia para el departamento de mantenimiento, son las

personas quienes desarrollan y ejecutan los planes de mantenimiento.

Es crítico contar con los recursos humanos adecuados, tanto en cantidad como en calidad. Si

contamos con más personal del realmente necesario, estaremos derrochando dinero, en

cambio si contamos con menos personal del necesario, se estará realizando un trabajo

ineficiente que puede repercutir en problemas con los equipos, con la consecuente afección

a la producción.

El departamento de mantenimiento debe estar integrado de la siguiente por:- Un gerente de mantenimiento.

- Jefe de: mantenimiento,técnico,planeamiento.

- Supervisores de área.

- Personal de campo.

La empresa puede contar con uno o más equipos o plantas( fabricas) para ello es necesario que se pueda contar con un registro detallado de cada uno de los equipos con la finalidad de que se pueda tener un mejor control. Los datos que la tabla debe contener pueden variar de acuerdo a lo que se necesite en cada uno de los casos

- Nombre y código del equipo.

- Datos generales y especificaciones técnicas.

- Descripción de su uso o función dentro del proceso.

- Instructivo de funcionamiento.

- Parámetros y valores referenciales, en los cuales su funcionamiento es correcto.

- Análisis de criticidad del equipo.

- Modelo de mantenimiento recomendado.

- Lista de repuestos críticos y repuestos no críticos.

- Lista de consumibles. Gestión y Planificación del Mantenimiento Industrial.

- Otros datos que resulten de importancia.

Gestión de repuestos

La importancia de ello radica en que muchas de las veces algunas piezas son difíciles de conseguir o tardan días en llegar y eso puede perjudicar a la planta impidiendo el desarrollo de la producción.

Los repuestos al igual que los equipos deben ser identificados y codificados, para luego ser

guardados en un almacén. Así mismo se debe realizar periódicamente revisiones al

inventario de repuestos, a fin de controlar y garantizar la disponibilidad de estos.

Gestión de fallas

En las fallas es necesario analizar la falla (condiciones del equipo) al igual que las posibles causas por las que se pudiese haber presentado.

Gestión de Recursos Humanos

El departamento de mantenimiento debe estar integrado de la siguiente por:

- Un gerente de mantenimiento.

- Jefe de: mantenimiento,técnico,planeamiento.

- Supervisores de área.

- Personal de campo.