Este articulo tiene como finalidad informar acerca del estudio del trabajo y la filosofía de la mejora continua y como esta influye en la competitividad de la empresas.

Para poder comprender mejor este tema es necesario saber lo que es calidad.....

Calidad

Cuando se hace referencia al término calidad, por lo general lo asociamos al estado de un producto o un servicio, es decir, determinamos según nuestra propia perspectiva si es bueno o malo, si tiene o no calidad. Esta manera de describir la calidad de un producto es subjetiva y algunas veces arbitraria, ya que lo que para algunos es bueno, para otros simplemente no satisface sus necesidades.

¿Cuál ha sido la evolución del concepto de calidad?

Por mucho tiempo la calidad fue considerada un valor adicional que poseían algunos productos, por ejemplo, cuando un cliente adquiría un televisor que funcionaba de manera adecuada y además duraba largo tiempo, se consideraba que la compañía estaba regalando una característica que superaba a los demás televisores existentes en el mercado, y así la compañía adquiría prestigio. Con el paso del tiempo la calidad se convirtió en obligatoria para todos aquellos artículos que intentaban competir en un mercado saturado de una gran variedad de productos que ofrecían cubrir las mismas necesidades. En la actualidad, se considera que el consumidor formula un juicio de valor cuando sopesa su percepción general de un producto en relación con sus necesidades y al precio que ostenta: si el producto las satisface y está dispuesto a pagar el precio, el consumidor ha tomado una decisión basándose en un juicio de valor que incluye los tres factores y que le resulta favorable o, al menos atractivo.

La calidad es:

• Grado de excelencia.

• Ausencia de defectos.

• Satisfacción de necesidades.

• Conformidad con estándares.

Ventajas de la Automatización

El automatizar procesos de producción trae consigo tanto ventajas como desventajas entre las

ventajas se puede encontrar el ofrecer niveles de calidad que sean óptimos ya que todo es ejecutado de manera precisa por lo tanto no hay errores ni interrupciones en los procesos, otro de ellos es el tiempo de producción que al ser un proceso automatizado el tiempo es menor con más unidades producidas, siendo de esta manera un proceso más flexible por adaptarse a los requerimientos que presente la empresa, logrando una mayor seguridad en el personal al no exponerlos a tareas realmente peligrosas.

La filosofía KAISEN

HACER: Comenzar a realizar los cambios.

COMPROBAR: Revisar cómo funcionó la solución propuesta.

ACTÚAR: Mantener el cambio y continúa con tu siguiente meta.

Cultura de calidad

La productividad, la mejora continua, los procesos productivos y los trabajadores

La productividad laboral es el valor de los bienes y servicios producidos en un período de tiempo, dividido por las horas de trabajo utilizadas para producirlos. La productividad laboral mide la producción producida por unidad de mano de obra, generalmente reportada como producción por hora trabajada o producción por persona empleada.

La mejora continua influye mucho en los procesos productivos de toda empresa puesto que esto la empresa siempre debe buscar mejoras en todas sus áreas para lograr consigo una mayor eficiencia pero porque mejorar más en los procesos productivos básicamente es poder ser más rápido al momento de producir sin descuidar la calidad en el producto logrando de esta forma un mayor prestigio que a su vez traerá a los empleados motivados para que estén dispuestos a alcanzar las metas propuestas logrando un mayor compromiso.

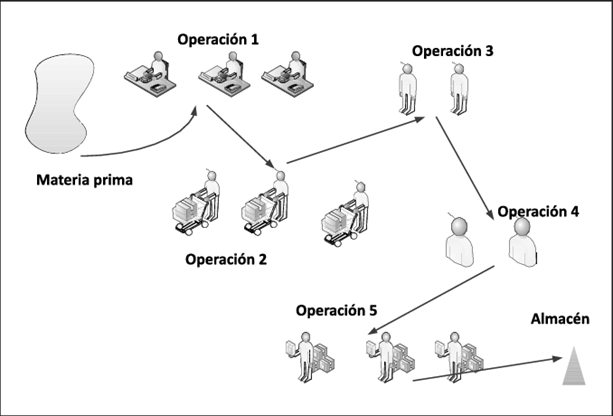

Todo sigue una secuencia para

lograr un buen funcionamiento en la empresa si los colaboradores saben

aprovechar los recursos que les esta brindando la empresa para desarrollar ciertas

tareas estará siendo productivo y por lo tanto se cumplen los objetivos.

“El estudio del trabajo, considera que la mejora continua (vista como una filosofía), aplicada en los procesos productivos y en los trabajadores, influye en la competitividad de la empresa, mejorando la calidad de vida y las condiciones de trabajo de los empleados, incidiendo de esta manera en la productividad y eficiencia de la empresa”.

La verdadera filosofía de la calidad es hacer las cosas de la mejor manera posible sin tantos errores no podemos decir que no deben de existir error alguno pues siempre los habrá y son esos los que ayudaran a mejorar continuamente la calidad no es de un dia para otro conlleva tiempo, esfuerzo y errores para lograr la calidad total, se trata de reinventar procesos, ajustar los que hay y traer nuevos, se trata de mejorar continuamente dia tras dia para lograr algo perfecto todas las organizaciones necesitan del exterior para cumplir sus funciones es por eso que todas son consideradas entes abiertas, ademas de que todos los procesos realizados en la misma se relacionan entre si, así como cada una de las áreas, todas las empresas buscan ser coronadas como la numero 1 en su industria la clave para lograrlo es mediante sus empleados al ser estos quienes logran el buen funcionamiento de la misma es necesario saber motivar a los empleados y hacerlos sentir parte de la organización para lograr su compromiso ademas aplicar un buen liderazgo para lograr el éxito de manera total.

VIDEOS COMPLEMENTO

REFERENCIAS:

https://www.uaeh.edu.mx/docencia/P_Presentaciones